Отсутствие на производстве такого понятия, как технологическая модель, не позволяет выработать единую стратегию управления, поэтому каждая смена управляет процессом по разному, исходя из имеющихся возможностей и личного опыта флотатора. Это зачастую приводит к тому, что одной смене приходится исправлять нарушения, допущенные предыдущей сменой. На это накладывается непрерывное изменение характеристик питания и т.д. В результате происходит значительное снижение выпуска концентрата.

На основе полученного опыта и знаний при проведении работ на пилотном комплексе и результатов анализа данных действующего процесса была определена технологическая модель, наиболее соответствующая действующей схеме, и разработаны принципы оперативного управления.

Управление осуществлялось в ручном режиме на основе показаний установленных приборов и датчиков контроля технологических параметров – выхода концентрата, промпродуктов и кинетики флотации.

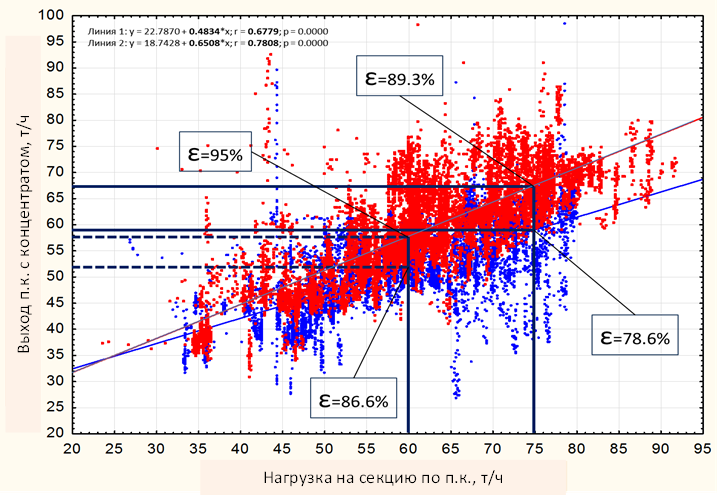

На рисунке представлены сравнительные результаты. Особенностью данного месторождения является значительные колебания по содержанию полезного компонента в руде. На это накладываются постоянные изменения нагрузки на секцию. Чтобы это учесть, на рисунке показаны зависимости количества полезного компонента, выходящего с концентратом, от поступающего количества полезного компонента с питанием.

Испытания позволили вскрыть серьезные проблемы. Реагентный режим, разработанный в лаборатории по классической методике с применением пеногона, на промышленном процессе не позволял эффективно управлять выходом пенных продуктов. Это приводило к увеличенному расходу реагентов, снижению селективности и накоплению циркуляции. Чтобы не допустить выхода циркуляции в хвосты, технологу приходилось сокращать нагрузку на секцию с целью ее выработки в концентрат. В результате не только снижалось извлечение, но и сокращалась переработка, что приводило к значительному снижению выпуска концентрата.

Определение конкретной технологической модели позволило повысить эффективность оперативного управления и показало возможность существенно увеличить извлечение полезного компонента в среднем на 9%! Однако стабилизировать процесс на уровне проектной производительности в существующих условиях оказалось невозможно.

Такая ситуация показывает, что изначально технологическая схема не предназначена для работы в условиях динамического промышленного процесса, а схема цепи аппаратов не рассчитана на проектную производительность по концентрату.

Решение вопроса «пенного фактора» позволяет применять при разработке схемы цепи аппаратов системы флотации на основе статических реакторов, эффективность которых была показана выше. Такое решение значительно повышает потенциальный уровень эффективности оперативного управления.

Основным инструментом внедрения и получения показателей, на которые направлена модель, является Комплексная Автоматическая Система Стабилизации процесса (КАСС), задача которой заключается в стабилизации в автоматическом режиме параметров процесса в границах технологической модели.

В КАСС закладываются уже отработанные на пилотном комплексе решения, что само по себе уже является гарантией получения показателей, заложенных в технологической модели.

- Модуль физического учета в режиме реального времени относительного выхода концентрата и расчета баланса;

- Модуль контроля в режиме реального времени кинетики флотации и расчета водно-шламового и качественно-количественного баланса внутри схемы на основе датчиков массового контроля выхода пенного продукта с индивидуальной флотационной камеры;

- Программный модуль автоматического оперативного управления.