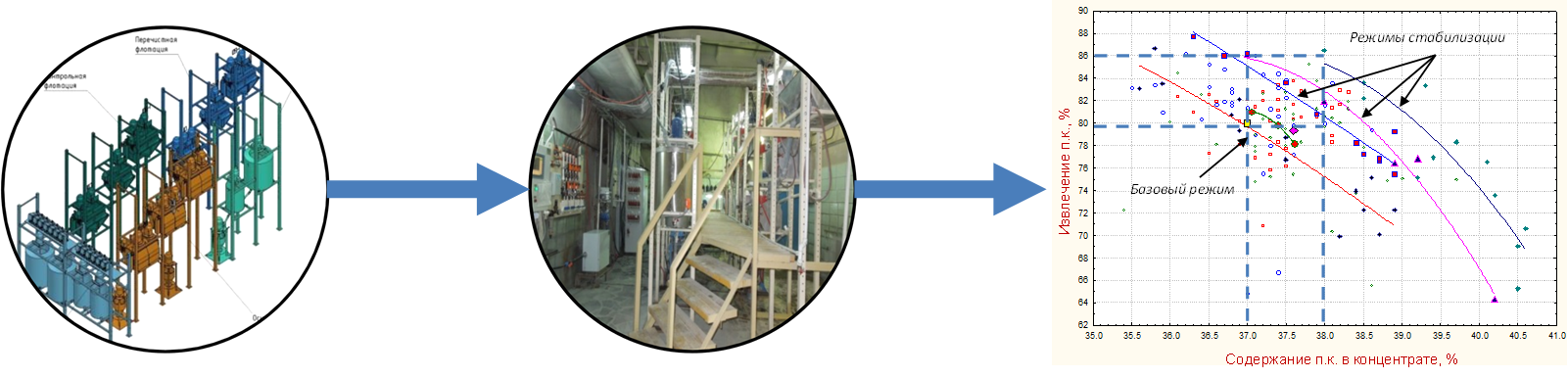

Если основным инструментом разработки прикладных решений и их адаптации в лаборатории является лабораторная флотомашинка «PYRAMID-L», то для адаптации технологической модели к условиям непрерывного промышленного процесса необходим модульный пилотный флотационный комплекс.

Для решения поставленной задачи комплекс должен работать на питании промышленной флотационной схемы, представляя собой одну из секций флотации. Иначе в нем нет смысла. Производительность комплекса, в зависимости от содержания полезного компонента в руде, составляет от 100 до 200 кг/час. Комплекс может быть спроектирован как под конкретное помещение, имеющееся в цеху, так и в контейнерном мобильном исполнении.

Пилотный комплекс является связующим звеном между промышленным процессом и лабораторией. Он решает задачи, которые невозможно качественно решить ни в лаборатории, ни на промышленном процессе. Среди таких задач:

- Обнаружение скрытых проблем промышленного процесса;

- Отработка принципов ЕДИНОЙ стратегии оперативного управления;

- Адаптация лабораторных решений к условиям непрерывного промышленного процесса;

- Подготовка к внедрению современного флотационного оборудования и реагентов;

- ОБУЧЕНИЕ ОПЕРАТИВНОГО ТЕХНОЛОГИЧЕСКОГО ПЕРСОНАЛА.

Понимание проблем промышленного процесса позволило в фабричной лаборатории разработать концептуальное решение, показывающее возможность повышения извлечения на промышленном процессе данного предприятия до 90% без снижения качества концентрата. Однако отсутствие на момент проведения работы лабораторного флотационного оборудования, позволяющего работать с пенным слоем, затруднило реализацию вскрытого потенциала.

Без применения современного высокоселективного флотационного оборудования возможности по повышению эффективности флотации значительно ограничены. Конструкции инновационных флотационных систем объединяет направленность на реализацию потенциала «пенного фактора», как фактора селективности. Однако при традиционном подходе к флотационному процессу применение такого оборудования в действующих флотационных схемах зачастую не дает ожидаемого результата.

Между тем, потенциал пенного фактора настолько высок, что может в корне изменить подход к разработке флотационных схем и поднять флотационный процесс на новый уровень эффективности. В качестве примера можно привести результаты проведения испытаний пилотной системы колонной флотации на основе статических реакторов на еще одном флотационном предприятии.

На первом этапе пилотная систем была испытана во всех точках технологической схемы, что позволило вскрыть ключевые проблемы. При этом эффективность самой системы в условиях действующего процесса всегда была выше, чем действующие операции, но не настолько, чтобы существенно изменить ситуацию. Далее в фабричной лаборатории были отработаны режимы, позволяющие устранить некоторые проблемы, и подготовлены решения для продолжения пилотных испытаний.

принципиальных решений

В результате на пилотной системе флотации на основе статических реакторов на оригинальном питании было получено извлечение полезного компонента 93.4% при кондиционном качестве концентрата 39% по содержанию п.к. Суммарный расход реагентов при этом снизился в 2 раза. Эти результаты были получены в одну операцию, при том что отчетное фабричное извлечение по схеме с двумя основными, одной контрольной и тремя перечистными операциями составляет около 92% .

Есть основания полагать, что дальнейшее развитие этого направления позволит повысить извлечение п.к. примерно до 96-97%!

Примеры показывают, насколько важное значение имеет пилотный флотационный комплекс как для решения текущих проблем процесса, так и для адаптации технологической модели и ее подготовки к внедрению на промышленном процессе. Наличие такого комплекса позволяет эффективно применять для реализации технологической модели современные флотационные системы и селективные реагенты-собиратели.

Решаемые задачи определяют модульный принцип, заложенный в основу комплекса, и его состав, который включает:

- Модуль подачи питания;

- Реагентное отделение;

- Модуль пневмомеханических флотомашин;

- Модуль колонных флотомашин;

- Модуль доизмельчения и классификации;

- Систему пробоотбора;

- Систему автоматизации.

Модульный принцип построения комплекса позволяет моделировать любую технологическую схему как на пневмомеханических или колонных флотомашинах, так и комбинированную.

Результатом работы комплекса является соединение всех элементов промышленного процесса в единое решение с конкретными технико-экономическими показателями – адаптированную технологическую модель промышленного процесса.

Модель включает:

- Концепцию оперативного управления с описанием диапазона качественно-количественных параметров модели и принципов поддержания технологического процесса в ее границах;

- Схему цепи аппаратов для модернизации существующего производства или строительства новых мощностей;

- Схему технологической автоматизации;

- Реагентный режим.