Селективный реагентный режим.

Повышение эффективности промышленного флотационного процесса необходимо начинать с повышения прикладной значимости лабораторных решений:

вместо результатов лабораторных опытов - технологическая модель промышленного процесса.

вместо результатов лабораторных опытов - технологическая модель промышленного процесса.

В лаборатории закладывается вектор, по которому будет реализовываться и развиваться промышленный процесс. Поэтому повышение эффективности промышленного процесса необходимо начинать с повышения прикладной значимости результатов лабораторных исследований.

Результаты лучших лабораторных опытов в виде технологической схемы с реагентным режимом, которые традиционно используются в качестве исходных данных для разработки промышленных решений, имеют низкую прикладную значимость, так как технологические лаборатории ограниченны локальной задачей – получение максимального результата в ЛАБОРАТОРИИ и выпуск отчета, - не имеющей привязки к промышленному процессу. Решение возникающих впоследствии проблем полностью ложится на промышленный процесс.

Для повышения прикладной значимости лабораторных разработок необходимо провести их первичную адаптацию к условиям промышленного процесса. Адаптация происходит по специальной методике в ходе разработки технологической модели процесса.

Без повышения селективности флотации повысить технологическую эффективность флотационного процесса невозможно. Поэтому в основе технологической модели лежит селективный реагентный режим.

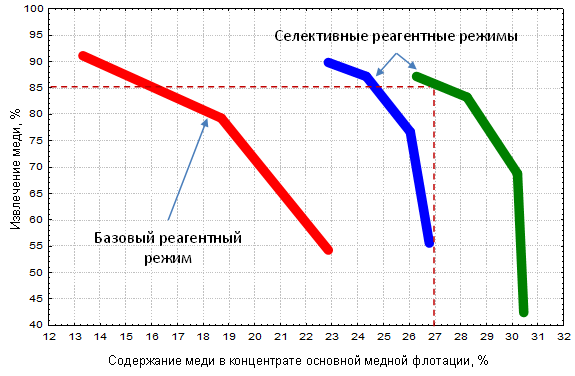

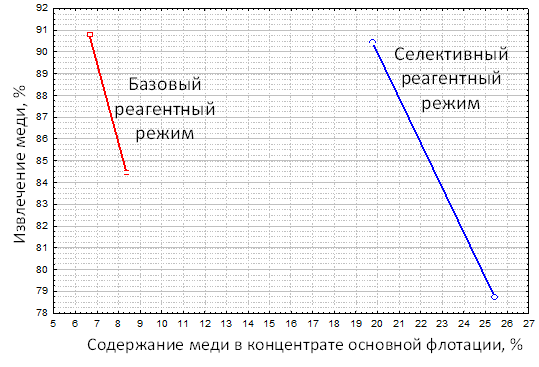

Уникальная методика проведения исследований позволила нам разработать селективные реагентные режимы для медных, медно-цинковых, медно-никелевых, медно-молибденовых, апатит содержащих руд. Для примера на рисунках представлены сравнительные результаты, полученные в основной медной флотации на медно-никелевых и медно-молибденовых рудах.

Результаты лучших лабораторных опытов в виде технологической схемы с реагентным режимом, которые традиционно используются в качестве исходных данных для разработки промышленных решений, имеют низкую прикладную значимость, так как технологические лаборатории ограниченны локальной задачей – получение максимального результата в ЛАБОРАТОРИИ и выпуск отчета, - не имеющей привязки к промышленному процессу. Решение возникающих впоследствии проблем полностью ложится на промышленный процесс.

Для повышения прикладной значимости лабораторных разработок необходимо провести их первичную адаптацию к условиям промышленного процесса. Адаптация происходит по специальной методике в ходе разработки технологической модели процесса.

Без повышения селективности флотации повысить технологическую эффективность флотационного процесса невозможно. Поэтому в основе технологической модели лежит селективный реагентный режим.

Уникальная методика проведения исследований позволила нам разработать селективные реагентные режимы для медных, медно-цинковых, медно-никелевых, медно-молибденовых, апатит содержащих руд. Для примера на рисунках представлены сравнительные результаты, полученные в основной медной флотации на медно-никелевых и медно-молибденовых рудах.

Без повышения селективности флотации повысить технологическую эффективность флотационного процесса невозможно.

Пенный фактор.

Наличие уникального флотационного лабораторного оборудования и методик позволяет разрабатывать прикладные решения, как ОСНОВУ Информационно-Технологического комплекса внедрения, гарантирующего при его реализации повышение эффективности промышленного процесса.

Селективный реагентный режим является базой модели, а не законченным решением. Просто перенести его на промышленный процесс без адаптации нельзя. Это связано с «пенным фактором». Повышение селективности подразумевает сокращение выхода пенного продукта при постоянной площади зеркала пульпы и периметра пеносъема. В лабораторных условиях «размазанная» по зеркалу пульпы пена легко снимается пеногоном. В промышленных условиях обеспечить стабильный пеносъем без подлива пульпы в пенные желоба на пневмомеханических флотомашинах сложно. Особенно это актуально для руд с низким содержанием полезного компонента. В результате не только снижается селективность, но и падает извлечение. Чтобы обеспечить стабильный пеносъем необходимо увеличивать выход пенного продукта, но при этом снижается селективность, а дорогостоящие селективные реагенты расходуются впустую.

По этой причине для первичной адаптации лабораторного решения необходимо учитывать «пенный фактор», который сам по себе является и фактором селективности.

По этой причине для первичной адаптации лабораторного решения необходимо учитывать «пенный фактор», который сам по себе является и фактором селективности.

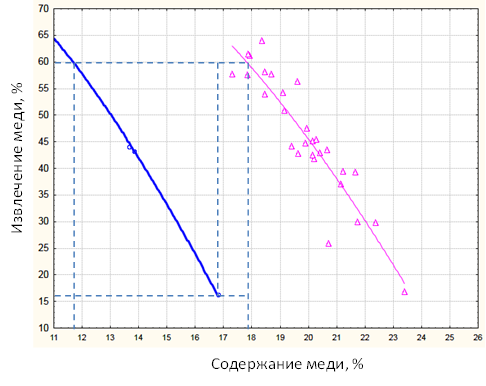

Для наглядности можно показать результаты опытов на медной руде в цикле основной флотации. Опыты ставили по действующему на комбинате реагентному режиму с применением ксантогената в качестве собирателя. Были получены две параллельные кривые обогатимости – левая кривая получена по стандартной лабораторной методике, правя кивая получена по методике, учитывающей пенный фактор. Расход реагентов при этом одинаковый.

Необходимость изучения пенного фактора послужила причиной разработки модульного флотационного комплекса PYRAMID-L, который является ключевым инструментом разработки прикладной технологической модели промышленного процесса.

Необходимость изучения пенного фактора послужила причиной разработки модульного флотационного комплекса PYRAMID-L, который является ключевым инструментом разработки прикладной технологической модели промышленного процесса.

Технологическая модель включает:

- концепцию оперативного управления промышленной схемой флотации;

- описание инструментов управления характеристиками пенного слоя;

- водно-шламовую и качественно-количественную схему, разработанную на основе концепции оперативного управления промышленной схемой флотации.

Так как технологическая модель получена в лаборатории в условиях статического эксперимента, то требуется провести следующий этап адаптации к реальным условиям непрерывного промышленного процесса: ссылка.